Smart Belt

Projekttitel: Autarke Multisensorplattform zur nachhaltigen Optimierung von Lebenszyklen von Verschleißteilen

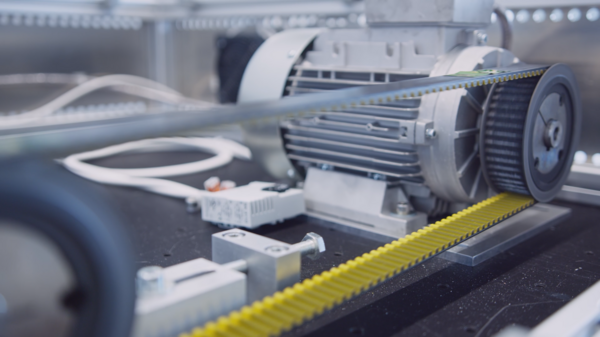

Die Erhöhung der Lebenszyklen von Verschleißteilen in Maschinen und Fahrzeugen kann aufgrund der hohen Stückzahlen einen signifikanten Beitrag zur Nachhaltigkeit leisten. Das Unternehmen Continental fertigt so zum Beispiel Kraftübertragungsriemen auf Basis von EPDM (Ethylen-Propylen-Dien-Kautschuk) als essentielle Bauteile für die Funktionalität vieler Maschinen. Sie sind während des Betriebs hohen Kräften ausgesetzt, welche Abnutzungserscheinungen zur Folge haben.

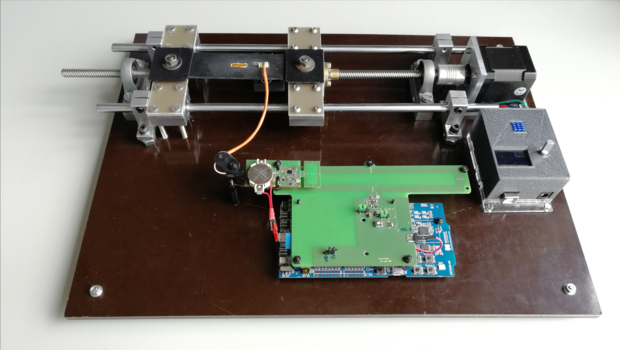

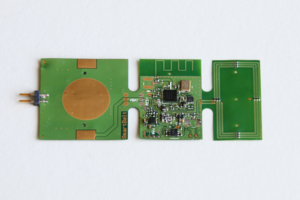

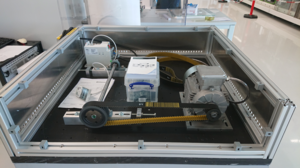

In Kooperation mit Continental wurde im Zuge des Projektes „SmartBelt“ daher eine Demonstrator-Lösung zur autarken Erfassung verschleißrelevanter Daten (Dehnung) in Kraftübertragungsriemen während des Betriebs sowie ein neuartiger Teststand zur Evaluierung der Anwendung entwickelt. Dies beinhaltete die Entwicklung und Verschaltung relevanter Komponenten (Sensorik, Mikrochip auf biegsamer Leiterplatte, Batterie, drahtlose Datenübertragung), die mechanisch stabile Integration auf dem Kraftübertragungsriemen sowie die Entwicklung einer geeigneten Schnittstelle und Software zur Auswertung. Die Funktionsfähigkeit des Demonstrators konnte auf dem entwickelten Teststand erfolgreich gezeigt werden.

Das primäre Projektziel – die Konzeption, Herstellung und Demonstration der Multi-Sensor-Plattform – konnte somit erfolgreich realisiert werden. Über die ursprünglich geplanten Projektzielen hinaus konnte zudem eine neuartige Testplattform für Kraftübertragungsriemen entwickelt und erfolgreich in Betrieb genommen werden.

Als Fortführung des Demonstratorprojektes fördert das LZN derzeit außerdem das Scalingprojekt Smart Belt 4.0. Ziel des Nachfolgers ist die Integration und Evaluierung der im Demonstratorprojekte entwicklten autarken Multisensorplattform zur Optimierung der Nachhaltigkeit beim Lebenszyklus von Kraftübertragungsriemen.